Industry news

从炼焦方法的进展看,炼焦炉大体可分为成堆干馏、倒焰式焦炉、废热式焦炉、蓄热式焦炉和巨型反应器五个阶段。

最早的炼焦方法是将煤成堆干馏,后来发展成为砖砌的窑,此类方法的特点是成焦和加热合在一起,靠干馏煤气和一部分煤的燃烧将煤直接加热而干馏成焦炭,所以焦炭产率低、灰分高、成熟度不均匀,化学产品不能回收,还造成了环境污染。

为了克服上述缺点,19世纪中叶出现将成焦的炭化室和加热的燃烧室用墙隔开的窑炉,隔墙上部设通道,炭化室内煤的干馏气经此直接流入燃烧室,同来自炉顶通风道的空气会合,自上而下地边流动边燃烧,故称倒焰式焦炉。干馏所需的热量从燃烧室经炉墙传给炭化室内的煤料。这种焦炉的结焦时间长,开停不便。

随着化学工业的发展,要求从于馏产生的粗煤气中回收化学产品。为此将炭化室和燃烧室完全隔开,炭化室内生成的粗煤气先用抽气机吸出,经回收设备分离出化学产品后,净煤气再压送到燃烧室内燃烧。由于煤干馏过程中产生的煤气组成是随时间变化的,所以炼焦炉必须由一定数量的炭化室构成,各炭化室按一定顺序依此装煤、出焦,才能使全炉的煤气组成接近不变,以实现连续稳定生产,这就出现了炼焦炉组。燃烧产生的高温废气直接从烟囱排入大气,故称作废热式焦炉。这种焦炉所产煤气几乎全部用于自身加热。

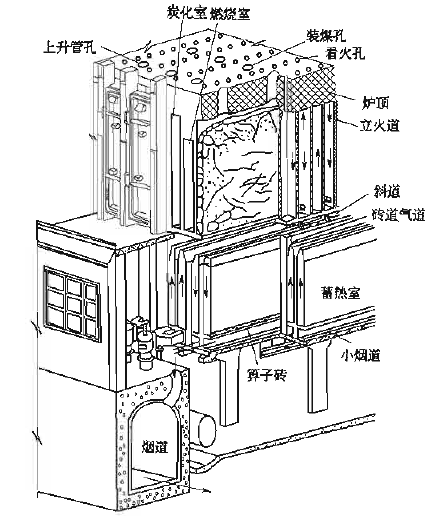

燃烧产生的1200℃左右高温废气所带走的热量相当可观。为了减少能耗、降低成本,并腾出部分焦炉煤气供冶金、化工等其他部门作燃料或原料,又发展成具有废热回收装置的换热式或蓄热式焦炉。蓄热式焦炉,高温废气流经蓄热室后温度降为3000C左右,再从烟囱排出,热量被蓄热室储存,用来预热空气。这种焦炉可使加热用的煤气量减少到煤气产量的一半,它还可用贫煤气加热,将焦炉煤气几乎全部作为产品提供给其他部门使用,这不仅可以降低成本,还使资源利用更加合理。近百年来,炼焦炉在总体上仍然是蓄热式、间歇装煤、出焦的室式焦炉。(现代焦炉的结构见图)

焦炉炉体结构图

焦炉炉体结构图

为解决焦炉进一步的发展,欧洲焦化界提出了单炉室(SCS -Single Chamber System)巨型反应器的设计思想以及煤预热与干熄焦直接联合的方案。20世纪90年代,在德国进行了示范性试验。这种焦炉在每个炭化室两边各有独立的一个燃烧室、隔热层和抵抗墙,每个炭化室自成体系,彼此互不相干;装炉煤用干熄焦系统蒸汽发生器中回收部分热量后的惰性热气体进行干燥、预热后,装入巨型反应器中炼焦。这项技术实现了焦炉超大型化,高效化和扩大炼焦煤源等方面的突破,被认为是新世纪取代传统焦炉的一种新炉型。

从筑炉材料看,自19世纪90年代起,砌筑焦炉的耐火砖由黏土砖改为硅砖,使结焦时间从24~48h缩短到14~16h,炉体使用寿命也从10年延长到20~25年。近年来,随着硅砖的高密度化、高强度化和砖型的合理化,炼焦炉将进一步提高导热性和严密性,从而进一步缩短了结焦时间和延长了炉龄。

从炉体的构造看,为了炼出强度高、块度均匀的焦炭和提高化学产品的产率,炉体设计必须有利于均匀加热,同时,适当降低炉顶空间温度,以减轻二次裂解,此外,为使焦炉和高炉配套,以提高劳动生产率,焦炉正向大型化发展。

为了实现均匀加热,需要发展和完善加热设备,即尽可能降低燃烧系统的阻力和异向气体之间的窜漏。近年来,在加热煤气设备方面,逐步向自动调节和程序加热方向发展。

总之,为了实现焦炉高效低耗、提高生产率,焦炉正朝着大型化、全机械化和自动化方向发展。